Dňa 9. februára 2018 sa v priestoroch Ústavu metalurgie Fakulty materiálov, metalurgie a recyklácie TU v Košiciach (ÚMET FMMR), uskutočnilo slávnostné otvorenie laboratória „Fyzikálny model medzipanvy ŽP a.s. – SimConT,“ za prítomnosti predstaviteľov FMMR TU v Košiciach, ŽP Výskumno-vývojového centra, s.r.o. a Železiarní Podbrezová a.s.

Laboratórium je spoločným pracoviskom FMMR TU v Košiciach a ŽP VVC, s.r.o., na základe zmluvy o združení č. 1/2016-ZDR. Je pripravené riešiť úlohy základného a aplikovaného výskumu a vývoja v oblasti fyzikálneho modelovania a optimalizácie prúdenia ocele v medzipanve zariadenia plynulého odlievania ocele (ZPO) v ŽP a.s., predovšetkým aktuálne problémy podnikovej praxe a urýchlený transfer výsledkov výskumu a vývoja do praxe v podobe konkrétnych inovačných projektov. Budovanie, oživenie a prevádzka laboratória je jednou z nosných tém výskumnej úlohy č. 6 OPTICON, riešenej v ŽP VVC, s.r.o.

V programe slávnostného otvorenia, za prítomnosti predstaviteľov ŽP a.s., ŽP VVC, s.r.o., FMMR TUKE a médií, vystúpili prof. Ing. Ľudovít Parilák, CSc., riaditeľ ŽP VVC, s.r.o., Ing. Miloš Dekrét, výrobný riaditeľ ŽP a.s., doc. Ing. Iveta Vasková, PhD., dekanka FMMR TU v Košiciach, Dr.h.c. prof. Ing. Gabriel Weiss, CSc., prorektor TUKE pre vedu a výskum, prof. Ing. Pavel Raschman, CSc., riaditeľ ÚMET FMMR TU v Košiciach, doc. Ing. Branislav Buľko, PhD., vedúci laboratória SimConT a prof. Ing. Mária Fröhlichová, CSc., vedúca Oddelenia hutníctva a zlievarenstva ÚMET.

Všetci prítomní sa zhodli, že takýto krok významne prehlbuje a skvalitňuje prepojenie akademickej a priemyselnej sféry a má pozitívny dopad na výchovu špičkových odborníkov pre oceliarenskú prax. Bolo konštatované, že spoločné laboratórium SimConT spĺňa svetové kvalitatívne parametre a je pripravené na prvé experimenty.

Srdcom laboratória je model medzipanvy používanej v ZPO ŽP a.s., vyrobený z priehľadného plastu v mierke 1:2. Namiesto roztavenej ocele v ňom prúdi voda s prímesou stopovacích látok: pre elektrické snímanie koncentrácie sa používa chlorid draselný (KCl) a pre vizualizáciu prúdenia manganistan draselný (KMnO4) s typickou, cviklovo fialovou farbou roztoku. Nahradenie tekutej ocele vodou je možné v dôsledku porovnateľnej kinematickej viskozity oboch kvapalín, pričom podobnosť skutočného a modelového procesu prúdenia v medzipanve je založená na teórii podobnosti, využívajúcej na hodnotenie kvality modelu tzv. podobnostné čísla: Reynoldsovo číslo, Froudeho číslo a iné, (na základe teórie podobnosti sú s veľkým úspechom modelované mnohé tekutinové sústavy, konštrukcie a zariadenia v aerodynamike a hydrodynamike – lietadlá, lode, automobily, turbíny, vodné diela a pod.).

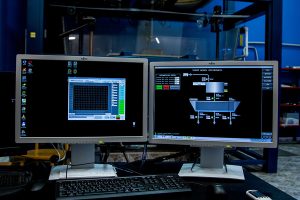

Zariadenie je kompletne inštrumentované a okrem snímačov koncentrácie KCl je vybavené prietokomermi a servoventilmi pre prítok i odtok (tieniaca trubica, resp. tri výlevky reprezentujúce liace prúdy). Napúšťanie, zmena a udržiavanie výšky hladiny pri rôznych pracovných režimoch sú riadené automaticky priemyselným automatom (PLC) Siemens Simatic S7 s obsluhou cez operátorskú stanicu PC. Pre videozáznam experimentu sú na zariadení nainštalované kamery s prenosom signálu do PC. Nainštalované klimatizačné zariadenie umožňuje dlhodobé merania pri izotermických podmienkach, dôležitých pre zachovanie kritérií podobnosti.

Pomocou stopovacej látky je možné pri modelovaní prúdenia ocele identifikovať mŕtve zóny (t. j. oblasti so stagnujúcim prúdením) i skratové prúdenie, kedy oceľ prúdi „priamo“ do výtokových uzlov bez dostatočne dlhého zotrvania v medzipanve. Ďalším z dobre modelovateľných javov je tvorba tzv. červeného oka, t. j. otváranie hladiny ocele okolo tieniacej trubice. Taktiež je možné vyhodnotiť vplyv odstavenia jedného z prúdov na okamžitú i dlhodobú dynamiku prúdenia, aj vplyv poklesu hladiny na tvorbu vírov vo výtokových uzloch. Keďže základný tvar telesa medzipanvy nie je z praktického hľadiska možné meniť, je optimalizácia prúdenia založená na modifikácii vnútorného vystrojenia medzipanvy (dopadová doska, hlavná priečka s otvormi, hrádzky, usmerňovače prúdenia a pod.). Mnohé súčasti vystrojenia pritom môžu byť z CAD návrhu vytlačené na 3D tlačiarni na pracovisku ÚMET, čo veľmi urýchli implementáciu a experimentálne overenie navrhovaných úprav.

Pevne verím, že laboratórium SimConT bude prinášať úžitok obom stranám – Železiarňam Podbrezová a.s. i Fakulte materiálov metalurgie a recyklácie TU v Košiciach a tým ešte tesnejšie prepojí dva zdanlivo rozdielne svety priemyselnej praxe a akademickej sféry. Aj preto môžeme slovami Karla Sabinu smelo zvolať: „Dobrá vec sa podarila!“